В трубопроводах с внутренним антикоррозионным покрытием (ВАКП) есть слабое место: сварное соединение, где такое покрытие отсутствует. Наиболее часто для защиты соединений используют втулки защиты сварного шва. Однако внутритрубная диагностика (ВТД) таких трубопроводов осложняется тем, что щетки внутритрубных приборов для больших диаметров стирают покрытие и могут повреждать втулки.

Специалисты ООО «ИНТРОН ВТД» и ООО «Инженерно-производственный центр» провели совместные испытания по диагностике труб магнитным прибором без щеток, что позволяет сохранить покрытие и втулки.

В статье рассматриваются итоги испытаний, ограничения магнитного метода и делаются выводы о необходимости дальнейших исследований в области диагностики трубопроводов с ВАКП.

ПРОБЛЕМЫ ЗАЩИТЫ СТАЛЬНЫХ ТРУБ ОТ КОРРОЗИИ

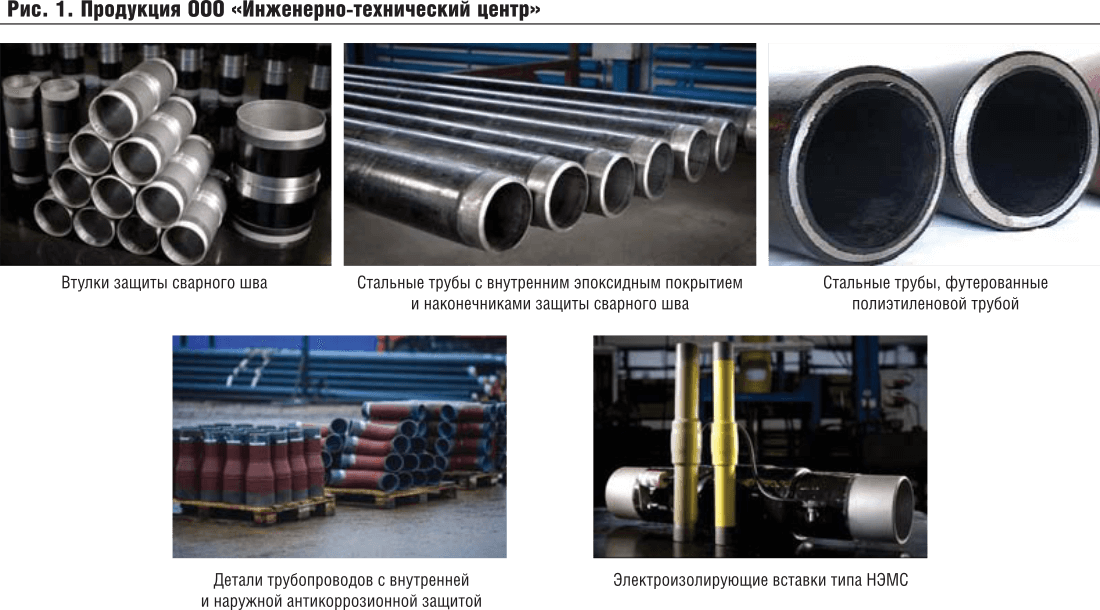

ООО «Инженерно-производственный центр» более 30 лет занимается проблемами защиты стальных труб от коррозии при транспортировке агрессивных сред. Компания выпускает стальные трубы, футерованные полиэтиленовой трубой, детали трубопроводов с внутренней и наружной антикоррозионной защитой, электроизолирующие вставки для защиты от электрохимической коррозии, втулки и наконечники защиты сварного шва (рис. 1).

Широкое распространение получили трубы с внутренним антикоррозионным покрытием (рис. 2). Однако у собранных из таких труб трубопроводов есть слабое место: сварное соединение, для которого отсутствует антикоррозионное покрытие. Разработаны различные технические решения для защиты труб с внутренним покрытием, но наиболее часто применяются втулки защиты сварного шва.

Между тем, использование втулок, помимо собственно нанесения покрытия и его качества, сопряжено с рядом дополнительных проблем. Это и применение неэффективных технологий защиты сварного стыка, и некорректная установка втулок защиты, и опасность сноса при эксплуатации или при прохождении различных снарядов (очистных, диагностических). Также остается открытым вопрос о продлении срока безопасной эксплуатации таких трубопроводов.

ДИАГНОСТИКА ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ

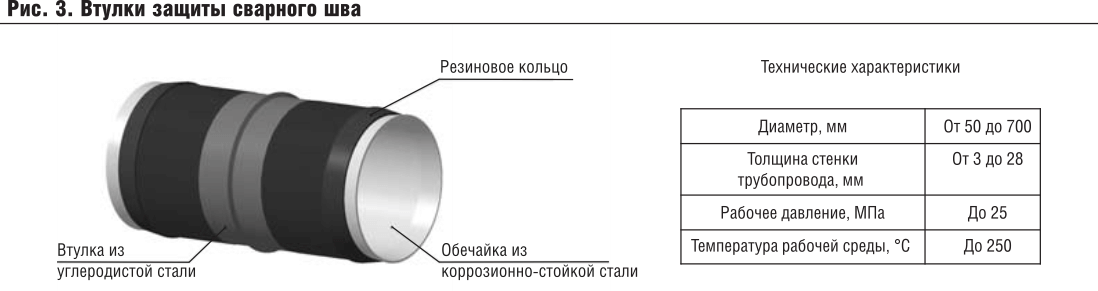

В 2012 году специалисты нашей компании разработали втулку подкладную биметаллическую для защиты труб с внутренним покрытием (рис. 3). Она изготавливается для труб шовных и бесшовных диаметром от 50 до 700 мм. Втулка производится из углеродистой стали и внутри оборудована обечайкой из коррозионно-стойкой стали.

По концам втулки устанавливаются резиновые кольца, а по центру выполняется кольцевой выступ, к которому по всему периметру шва приваривается сварное соединение труб с внутренним покрытием.

Изготовление втулок из биметалла позволило нам максимально увеличить проходное сечение трубопроводов, исключив при этом опасность прожига внутренней поверхности втулок при сварке труб с внутренним покрытием. Благодаря кольцевому выступу втулка надежно устанавливается в сварном соединении и обеспечивает прохождение очистных и диагностических снарядов.

Совместно с ООО «ИНТРОН ВТД» мы провели работу по прохождению диагностического снаряда по трубам с ВАКП и втулками защиты сварного шва. Наша компания изготовила трубный узел, где присутствовали прямолинейные участки и отводы с втулками защиты сварного шва. Также на эти трубы были нанесены искусственные дефекты для возможности их диагностирования и идентификации в процессе прохождения снарядов.

Необходимо отметить, что до сих пор работы по диагностике трубопроводов с втулками и внутренним покрытием не проводились. Это было связано не только с отсутствием поставщиков подобной услуги, но и отсутствием интереса со стороны заказчиков.

ПОДГОТОВКА ИСПЫТАНИЯ

Для того чтобы проверить, возможно ли проводить такую диагностику и не приведет ли это к смещению втулок, специалисты ООО «ИНТРОН ВТД» и ООО «Инженерно-производственный центр» провели первый этап испытаний.

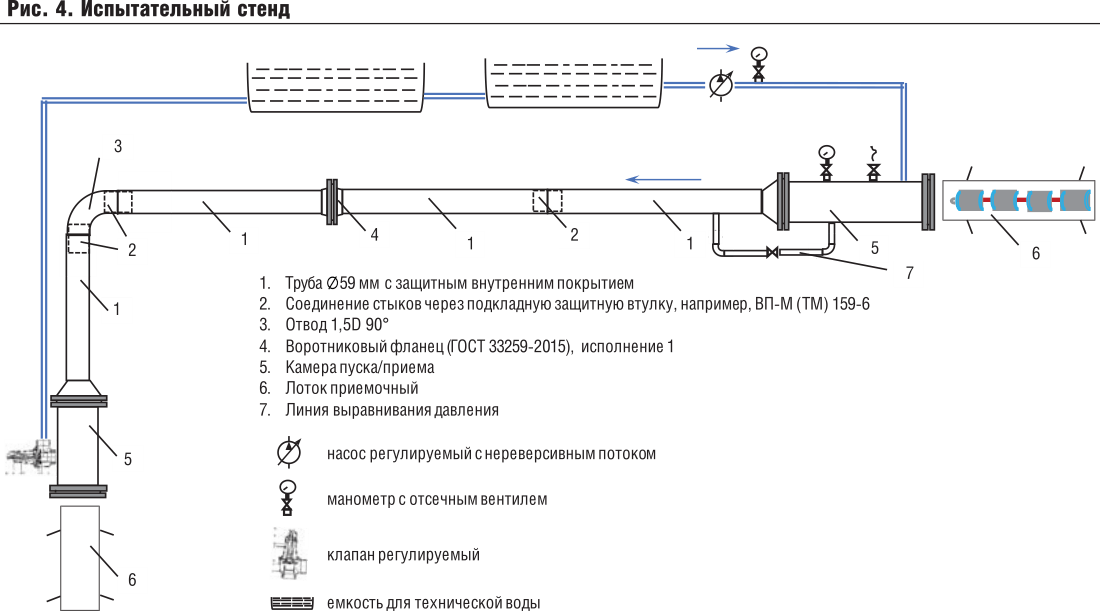

Был изготовлен стенд из труб с защитным покрытием PrimaTek InnoPipe 67, содержащий три втулки (ВП-ТМ 159-6) и отвод 1,5D 90° (рис. 4).

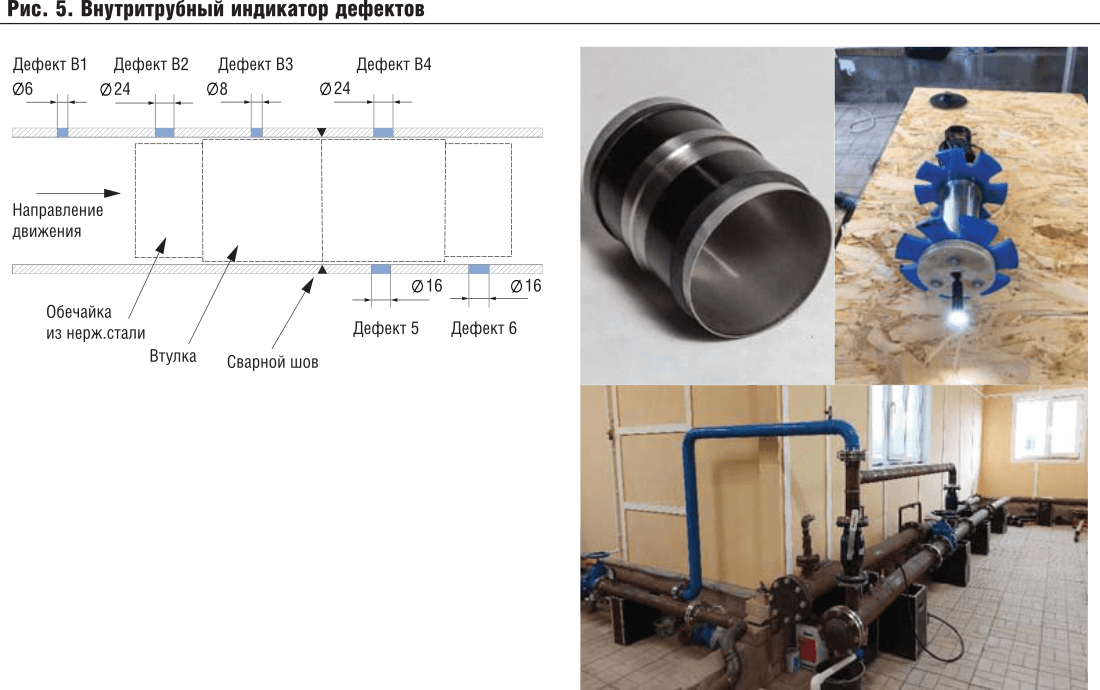

На втулке на прямолинейном участке и на стенку трубы стенда были нанесены следующие дефекты (рис. 5):

• дефект №1, расположенный под внутренним защитным покрытием, то есть не находящийся под втулкой;

• дефекты №2 и 6, расположенные под обечайкой из нержавеющей, то есть неферромагнитной стали;

• дефекты №3, 4 и 5, расположенные в околошовной зоне под втулкой из ферромагнитной стали.

Характеристики внутритрубного индикатора дефектов

| Параметр | ВИД114 | ВИД159 (ВИД168) | ВИД219 |

| Типоразмеры, мм (дюймы) | 114 (4) | 159, 168 (6) | 219 (8) |

| Минимальный внутренний диаметр сужения, мм | 84 | 125 | 183 |

| Минимальный радиус отводов на 90°, D | 3 | 1,5 | 1,5 |

| Давление, МПа | 1-10 | 1-10 | 1-10 |

| Максимальная толщина стенки трубы, мм | 10 | 10 | 12 |

| Скорость дефектоскопа, м/с | 0,05-4 | 0,05-4 | 0,05-4 |

| Разрешающая способность по длине и ширине, мм | 4 | 4 | 4 |

| Разрешающая способность по глубине дефектов (относительно толщины стенки), % | 20 | 20 | 20 |

Нашей целью было проверить, что именно мы сможем увидеть, используя существующее магнитное оборудование, а также проверить, не будет ли повреждено внутреннее защитное покрытие и не снесет ли прибор втулки. Также в ходе испытаний было замерено усилие, с которым манжеты снаряда ВТД воздействуют на втулку. Отвод необходим для того, чтобы проверить проходимость через втулки в зоне

отвода и отсутствие повреждения покрытия непосредственно на отводах.

При проведении испытаний мы использовали внутритрубный индикатор дефектов (ВИД) для трубопроводов диаметром 159 мм (рис. 5, таблица), магнитный прибор, реализующий технологию MFL (Magnetic Flux Leakage / поиск утечки магнитного потока). Магнитный метод внутритрубной диагностики основан на регистрации магнитных полей рассеяния, образующихся при намагничивании стенки трубы. Суть метода заключается в том, что при наличии дефекта в стенке трубы часть магнитного потока рассеивается на дефекте, что может быть зафиксировано датчиком, расположенным вблизи поверхности трубы.

Дело в том, что внутритрубные приборы для больших диаметров используют щеточную систему, то есть выполненные из стали щетки, которые прилегают к поверхности трубопровода и намагничивают

стенку трубы. Если такой снаряд пройдет по трубопроводу с внутренним покрытием, то оно будет в значительной степени стерто. В отличие от этого метода в приборах ВИД используются инновационные

бесщеточные магнитные системы, которые не должны повреждать внутреннее покрытие. Это также проверялось во время испытаний.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

Сразу отметим, что после испытаний все втулки производства ООО «Инженерно-производственный центр» остались на месте. Защитное покрытие было проверено перед пропуском прибора и после него при помощи видеоэндоскопа. По итогам пропуска прибора мы можем подтвердить, что внутритрубный индикатор дефектов (ВИД) не повреждает при диагностике ни втулки, ни внутреннее покрытие как на прямолинейных участках, так и на отводах.

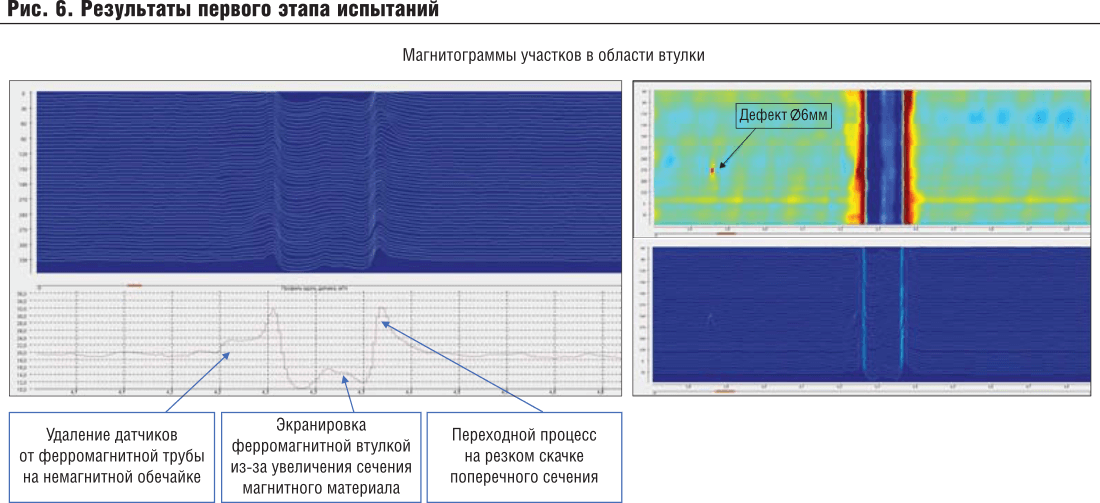

После проведения первого этапа мы получили отчетливый сигнал дефекта №1, который находился на стенке трубы, не закрытой втулкой (рис. 6).

При этом у магнитного метода, который мы использовали, есть ограничение. Из-за увеличения сечения магнитного материала происходит экранировка ферромагнитной втулкой. Ферромагнитная часть втулки действует как экран, и под этой частью дефекты не видны. Соответственно, дефекты № 3, 4 и 5 обнаружить не удалось, потому что они были полностью экранированы магнитной частью втулки.

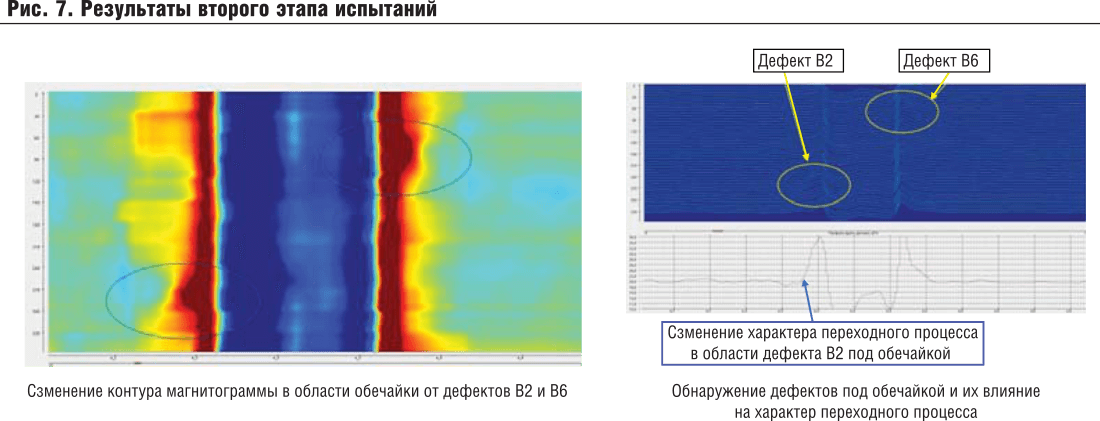

Однако у границ обечайки потери металла в теле трубы могут быть обнаружены за счет анализа изменения сигнала в переходной зоне в области втулки. Мы знаем, что под неферромагнитной частью втулки, которая не экранирует, находятся дефекты №2 и 6, выглядящие на магнитограммах как искажение всплеска от втулки или изменение контура краев втулки. Изменение, зафиксированное на магнитограммах, указывает на наличие этих дефектов, хотя четкого сигнала от этих дефектов получить не удалось (рис. 7).

ЗНАЧЕНИЕ ИСПЫТАНИЙ ДЛЯ СПЕЦИАЛИСТОВ

Согласно международному стандарту по ВТД необходима как минимум 90%-ная уверенность в том, что дефект найден и его размеры верно определены. На первом этапе испытаний, о котором идет

речь, мы пока не можем говорить об обнаружении дефекта с такой вероятностью. Однако полученная информация позволяет нам указать в техническом отчете на такие места и порекомендовать проведение дополнительного дефектоскопического контроля мест околошовной зоны.

Благодаря обнаружению косвенных признаков наличия дефектов под немагнитной частью втулки при увеличении количества пропусков и при пропусках на реальных трубопроводах возможно разработать алгоритмы и набрать статистику, что в дальнейшем позволит отличить ложные сигналы от положительных, свидетельствующих о наличии дефектов. Будет возможно сделать выводы, например, о том, что среда попала под втулку и коррозионный процесс начался. При обнаружении дефектов в околошовной зоне можно будет делать косвенные выводы о состоянии сварных швов и проводить дополнительный дефектоскопический контроль, выяснять, что происходит с трубопроводами в данный момент в реальном времени.

Магнитный метод по своим ограничениям не дает полной картины и не позволяет измерить толщину защитного покрытия и понять, повреждено оно или нет. Мы можем судить об этом только при наличии видимого дефекта, который образуется со временем в случае повреждения внутреннего покрытия. Именно поэтому сейчас мы разрабатываем ультразвуковой измерительный дефектоскоп. Ультразвуковой метод диагностики позволит точно измерить толщину защитного покрытия. Подобные дефектоскопы ограничены в применении из-за того, что работают только в иммерсионной среде (однофазной). Однако совместное применение MFL и ультразвукового методов неразрушающего контроля может существенно повысить достоверность оценки как внутреннего защитного покрытия, так и втулки защиты сварного шва.

Даже без проведения опытно-промышленных испытаний (ОПИ) на действующих трубопроводах мы говорим о том, что трубопровод с внутренним защитным покрытием можно продиагностировать. Для этого мы ищем партнеров, которые готовы сделать вместе с нами следующий шаг в области диагностики подобных трубопроводов в реальных условиях, и рассчитываем на сотрудничество со всеми заинтересованными участниками.